Verificador de Gas

OBJETIVO

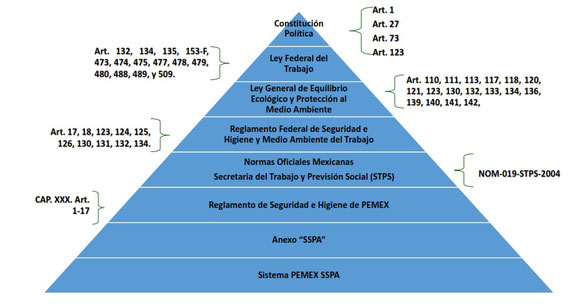

FUNDAMENTOS LEGALES

TEORÍA DE LA COMBUSTIÓN

MONITOREO DE GASES EN EL SITIO DEL TRABAJO

EQUIPOS DE MEDICIÓN DE GASES Y VAPORES

CARACTERISTICAS DE LOS EQUIPOS MÁS UTILIZADOS

SISTEMA DE PERMISOS PARA TRABAJOS CON RIESGO (SPPTR)

EQUIPO DE PROTECCION PERSONAL

OBJETIVO :

Capacitar y acreditar personal en las técnicas de monitoreo de gases en atmósferas peligrosas con conocimientos para determinar las acciones necesarias para

salvaguardar la integridad del personal, la instalación y el medio ambiente, apegado a la normatividad aplicable en la materia.

Constitución Política de los Estados Unidos Mexicanos:

La Constitución Política establece la relación que debe de existir entre el obrero y el patrón. En el Titulo Sexto «Del trabajo y de la previsión social».

Artículo 123. Toda persona tiene derecho al trabajo digno y socialmente útil; al efecto, se promoverán la creación de empleos y la organización social de XIII. Las empresas, estarán

obligadas a proporcionar a sus trabajadores, capacitación o adiestramiento para el trabajo.

XIV. Los empresarios serán responsables de los accidentes del trabajo y de las enfermedades profesionales

de los trabajadores, sufridas con motivo o en ejercicio de la profesión o trabajo que ejecuten.

XV. El patrón estará obligado a observar, los preceptos legales sobre higiene y seguridad, y a adoptar las medidas adecuadas para prevenir accidentes.

Ley Federal del Trabajo.

ARTÍCULO 132. Son obligaciones de los patrones:

XVI. Instalar medidas de seguridad e higiene para prevenir riesgos de trabajo y perjuicios al trabajador, y las medidas necesarias para evitar que los contaminantes excedan los máximos permitidos.

XVII. Cumplir las disposiciones de seguridad e higiene para prevenir los accidentes y enfermedades.

Reglamento Federal de Seguridad, Higiene y Medio Ambiente de Trabajo.

ARTICULO 13. Los patrones están obligados a adoptar, las medidas de seguridad e higiene, a fin de prevenir accidentes y enfermedades por la

exposición a los agentes químicos, físicos, biológicos, ergonómicos y psicosociales. En los centros de trabajo no deberán exceder los niveles máximos

permisibles de contaminantes.

ARTICULO 26. En los centros de trabajo se deberá contar con medidas de prevención y protección, así como con sistemas y equipos para el combate de incendios.

ARTICULO 28. Para la prevención, protección y combate de incendios, el patrón está obligado a: III. Contar con sistemas para la detección y extinción de incendios.

ARTICULO 41. El patrón deberá de contar con el programa para la realización de trabajos de soldadura y

corte en condiciones de seguridad e higiene. Donde existan gases o vapores inflamables, este programa deberá contener además los procedimientos y

controles específicos, a fin de evitar atmósferas peligrosas.

ARTICULO 44. Los trabajos de soldadura o corte en recipientes que contengan o hayan contenido sustancias explosivas o

inflamables, o los que se realicen en espacios confinados, deberán efectuarse bajo condiciones de seguridad e higiene.

ARTICULO 82. En los centros de trabajo donde se utilicen sustancias químicas sólidas, líquidas o gaseosas, que

debido a los procesos, operaciones, características físico-químicas y grado de riesgo, sean capaces de contaminar el ambiente de trabajo y

alterar la salud de los trabajadores, el patrón estará obligado a establecer las medidas de seguridad e higiene.

ARTICULO 99. Los centros de trabajo deberán contar con ventilación natural o artificial adecuada. En los lugares en donde existan condiciones o contaminación ambiental capaces de alterar la salud

de los trabajadores, será responsabilidad del patrón efectuar el reconocimiento, evaluación y control.

Normas Oficiales Mexicanas.

NOM 005 STPS 1998: Condiciones de seguridad e higiene en los centros de trabajo para el Manejo, transporte y almacenamiento de sustancias químicas peligrosas.

Sección 9.9. En las áreas donde no exista exposición frecuente de los trabajadores a sustancias químicas peligrosas, se debe vigilar que la concentración de éstas no generen una atmósfera explosiva.

Sección 9.10. Para trabajos en espacios confinados, se debe cumplir con lo siguiente:

Inciso C. Se debe monitorear constantemente el interior para verificar que la atmósfera cumpla con las condiciones siguientes:

1) Que el contenido de oxigeno esté entre 19.5% y 23.5%; en caso contrario se deben tomar las medidas pertinentes, tanto para el uso de equipo de protección respiratoria con

suministro de aire, como para la realización de actividades en atmósferas no respirables.

2) La concentración de gases o vapores inflamables no debe ser superior en ningún momento al 20 % del valor del límite inferior de inflamabilidad;

3) La concentración de sustancias químicas peligrosas no debe exceder los límites máximos permisibles de exposición establecidos

en la NOM 010 STPS 1999.

4) Las lámparas que se utilicen para iluminar un espacio confinado, deben ser de uso rudo, a prueba de

explosión.

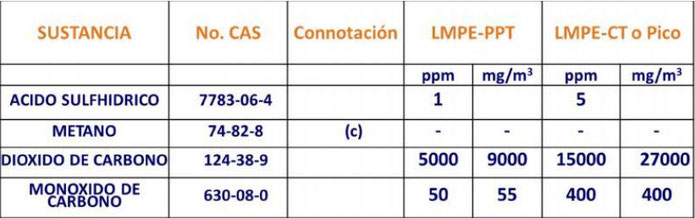

NOM 10 STPS 1999:

Condiciones de seguridad e higiene en los centros de trabajo donde se manejen, transporten, procesen o almacenen sustancias químicas capaces de generar contaminación en el medio ambiente

laboral.

5. Obligaciones del patrón

2) Informar a los trabajadores y a la comisión de seguridad e higiene, sobre los riesgos potenciales a la salud por

la exposición a los contaminantes en el medio ambiente laboral.

3) Realizar el estudio de los contaminantes del medio ambiente laboral que incluya el reconocimiento, la evaluación y el

control necesario para prevenir alteraciones en la salud de los trabajadores expuestos a dichos contaminantes.

NOM 10 STPS 2014:

4) Elaborar y mantener actualizado el estudio de evaluación de la concentración de los contaminantes del medio ambiente

laboral cotejados contra los LMPE del Apéndice I.

5) Capacitar a los trabajadores expuestos a los contaminantes del medio ambiente laboral, con base al riesgo potencial, a la salud y a las medidas preventivas

y de control adoptadas por el patrón.

6. Obligaciones de los trabajadores:

1) En caso de ser requeridos por el patrón, colaborar en las actividades de reconocimiento, evaluación y

control.

2) Participar en la capacitación y adiestramiento proporcionados por el patrón.

7. Reconocimiento:

7.1. Reporte que debe contener por ejemplo:

a) La identificación de los contaminantes.

b) Las propiedades físicas, químicas y toda la información toxicológica de los Contaminantes.

c) Las vías de ingreso de los contaminantes al trabajador, el tiempo y frecuencia de la exposición.

7.2.1. Para la evaluación del riesgo:

a) Grado de efecto a la salud del contaminante del medio ambiente de trabajo.

b) Grado de exposición potencial.

NOM 027 STPS 2008.

Actividades de soldadura y corte-condiciones de seguridad e higiene:

5. Obligaciones del patrón:

5.6. Capacitar y adiestrar al menos una vez por año a los trabajadores que desarrollan actividades de soldadura y corte, y al supervisor que vigila la aplicación de los procedimientos de

seguridad.

5.7. Establecer controles específicos para las actividades de soldadura y corte que se realicen en recipientes,

espacios confinados o subterráneos y en donde existan polvos, gases o vapores inflamables o explosivos que representen peligro para los

trabajadores.

5.8. Autorizar por escrito a los trabajadores que realicen actividades de soldadura y corte en áreas de riesgo como: áreas controladas con presencia de

sustancias inflamables o explosivas, espacios confinados, alturas, sótanos, subterráneos, y aquéllas no designadas

específicamente para estas actividades.

5.9. Supervisar que las actividades de soldadura y corte en lugares peligrosos (alturas, espacios confinados,

sótanos, subterráneos, áreas controladas con presencia de sustancias inflamables o explosivas, otros) se realicen en condiciones de seguridad e

higiene.

5.10. Contar con un procedimiento de rescate para alturas, sótanos, subterráneos, espacios confinados o en recipientes donde existan

polvos, gases o vapores inflamables o explosivos.

6. Obligaciones de los trabajadores:

6.1. Participar en la capacitación proporcionada por el patrón.

6.2. Desarrollar sus actividades de acuerdo a los procedimientos contenidos en el programa específico de seguridad e

higiene, y a las condiciones de seguridad e higiene establecidas en esta Norma.

6.3. Utilizar el equipo de protección personal de acuerdo a las instrucciones de uso y mantenimiento proporcionadas por el patrón.

Requisitos del programa de actividades de soldadura y corte:

Para todas aquellas áreas de trabajo, espacios confinados, procesos o recipientes donde existan polvos, gases o vapores inflamables o explosivos que representen peligro para los trabajadores, el programa debe incluir:

a) Procedimiento para detectar atmósferas explosivas, irritantes o no respirables.

b) Controles específicos para evitar atmósferas explosivas o no respirables.

c) Procedimiento de rescate.

10. Requisitos del programa de actividades de soldadura y corte:

10.5. En actividades de soldadura y corte en espacios confinados deben contener:

a) El supervisor evalúe el interior del espacio confinado antes de entrar, durante y al terminar la actividad de soldadura y corte, para verificar que el contenido de oxígeno en el aire esté en

el rango de 19.5% y 23.5%.

b) Se evalúe la presencia de atmósferas explosivas a través de equipos de lectura directa

c) Se determinen los tipos de sustancias químicas.

d) Contar con la autorización por escrito del patrón ingresar al área.

e) El trabajador coloque tarjetas de seguridad que indiquen el bloqueo de energía de alimentación, maquinaria y

equipo

f) Se proceda a ventilar y efectuar los monitoreos con equipos de lectura directa para corroborar los niveles de concentración de oxígeno en aire y la ausencia de una atmósfera explosiva,

en caso de no alcanzar los niveles de oxígeno establecidos en el inciso a), se podrá utilizar el equipo

de protección respiratoria con suministro de aire respirable.

g) Se utilicen equipos de extracción local para la eliminación de gases, vapores y humos peligrosos;

h) El responsable del mantenimiento compruebe que el sistema de ventilación artificial se encuentre en condiciones de

funcionamiento y opere bajo un programa de mantenimiento;

i) Se controle el tiempo de permanencia continua del trabajador dentro de un espacio confinado a una hora de trabajo continuo como máximo, con descansos mínimos de 15

minutos fuera del espacio confinado;

j) Se eliminen o reduzcan al mínimo las atmósferas explosivas en los espacios confinados que hayan contenido líquidos inflamables u otro tipo de

combustibles, antes de proceder a soldar o cortar;

k) El supervisor vigile que se apliquen los procedimientos de seguridad establecidos, desde el ingreso del trabajador hasta

el término de la operación.

Reglamento de Seguridad e Higiene de Petróleos Mexicanos:

El Reglamento en su CAPITULO II (Medidas Generales Preventivas):

II. ARTICULO 19. Cuando se esté expuesto al riesgo de substancias y gases tóxicos, debe usarse el equipo de

protección respiratoria.

II. ARTICULO 35. Con objeto de evitar explosiones, al reparar tambores o recipientes de cualquier clase utilizando

o aplicando calor, es obligatorio, destaparlos, vaciarlos, lavarlos, vaporizarlos y hacerles la prueba de explosividad antes de iniciar el

trabajo.

II. ARTICULO 95. El acceso al interior de los equipos de proceso, no se puede realizar, cuando existanmezclas explosivas en su interior o sin

contar con la protección personal adecuada, cuando la atmosfera sea tóxica o irritante.

CAPITULO II. Medidas Generales Preventivas:

II. ARTICULO 19. Cuando se esté expuesto al riesgo de substancias y gases tóxicos, debe usarse el equipo

de protección respiratoria y demás equipo de seguridad complementario de acuerdo a las labores a desarrollar.

II. ARTICULO 35. Con objeto de evitar explosiones, al reparar tambores o recipientes de cualquier clase

utilizando o aplicando calor, es obligatorio, destaparlos, vaciarlos, lavarlos, vaporizarlos y hacerles la prueba de explosividad antes

de iniciar el trabajo.

II. ARTICULO 95. El acceso al interior de los equipos de proceso, sólo se podrá efectuar con la

autorización expresada del encargado de la unidad, a través del “permiso de trabajo” instituido en el Centro de Trabajo; y bajo ninguna circunstancia, cuando existan mezclas explosivas en su

interior o sin contar con la protección personal adecuada, cuando la atmosfera sea tóxica o irritante o se carezca de juntas ciegas.

El Reglamento en su CAPITULO IV (Procedimientos Críticos):

IV. ARTICULO 34. Antes de entrar al espacio confinado se deben realizar pruebas con equipo de monitoreo para determinar si

existen las “condiciones aceptables”.

Las pruebas de la atmósfera en el espacio confinado deben de realizarse en el siguiente orden:

a) Contenido de oxígeno.

b) Gases o vapores explosivos o inflamables (Explosividad).

c) Gases o vapores tóxicos.

En el CAPITULO XV (Transporte Marítimo), dice que:

XV. ARTICULO 4. Las embarcaciones empleadas para el transporte de petróleo y sus derivados, se deben considerar siempre con gases inflamables

en los espacios cerrados, confinados y abiertos, a menos que hayan sido declarados “libres de gases”

y se cuente con un certificado emitido por el personal autorizado y capacitado.

XV. ARTICULO 41. Cuando los buque tanques, barcos, etc., van a ser objeto de alguna reparación o van a ejecutarse en ellos trabajos de

mantenimiento en puerto, deben contar con los certificados “libres de gases”, expedido por el personal autorizado y capacitado para ello. Estos

certificados deben indicar claramente la condición particular de cada tanque o compartimiento, así como el tipo de

trabajo que en cada uno de ellos puede llevarse a cabo.

El Reglamento en su CAPITULO XXII (Mantenimiento y Talleres)

XXII. ARTICULO 42. Para poder efectuar trabajos en el interior de recipientes que hayan contenido hidrocarburos o productos corrosivos, éstos

deberán estar aislados con juntas ciegas, haber sido vaciados, lavados, purgados, neutralizados y, si se

requiere vaporizados, comprobando con las pruebas respectivas la ausencia de gases explosivos, tóxicos o corrosivos.

III. REQUERIMIENTOS DE CAPACITACIÓN:

III.1. Contar con personal capacitado y adiestrado en materia de Seguridad, Salud en el Trabajo y Protección

Ambiental.

Sistema de Permisos de Trabajos con Riesgo, Uso de Explosímetro, Reglamento Federal de Seguridad, Higiene y Medio Ambiente, Reglamento de Seguridad e Higiene de Petróleos Mexicanos y Organismos

Subsidiarios, Teoría de la Combustión, Clasificación y uso de equipos de protección respiratoria, Riesgos Atmosféricos, Riesgos

en espacios confinados, Conceptos básicos y definiciones sobre Planes de respuesta a emergencias, que hacer durante una emergencia, Identificación de áreas de riesgos en el trabajo, etc.

V.12. Trabajos con riesgo:

V.12.1. Al efectuar trabajos con riesgo potencial en las instalaciones de PEP, cumplir con los requerimientos indicados en el

manual del Sistema de Permisos Para Trabajo con Riesgo, vigente en PEP, el cual debe solicitar impreso o en archivo electrónico a la firma del contrato.

V.12.2. Antes de iniciar trabajos con riesgo potencial en instalaciones, tramitar el permiso de trabajo correspondiente cumpliendo con el Sistema de Permisos Para Trabajo con Riesgo

vigente.

V.12.4. Responsabilizarse por las consecuencias de cualquier accidente que ocasione por no seguir las indicaciones contenidas en el permiso de trabajo con riesgo potencial

correspondiente, o por no contar con éste.

V.18. Sistema de detección y alarma de gases:

V.18.1. Cuando se ejecuten actividades que involucren gases o vapores tóxicos o inflamables (mezclas explosivas) en instalaciones, o

donde exista posibilidad de encontrarlos por la clasificación del área donde se ejecuten los trabajos y puedan generar o representar una fuente de ignición, contar con detectores portátiles

de esos gases para cada frente de trabajo y utilizarlos durante el desarrollo de dichas actividades. Su utilización debe realizarse por

probadores de gas autorizados, quiénes invariablemente deben haber acreditado el curso correspondiente, pudiendo ser estos

técnicos o profesionistas integrantes de los frentes de trabajo de campo.

TEORÍA DEL FUEGO Y DE LA COMBUSTION

Fuego: Necesariamente debe haber al menos tres elementos:

a) Oxígeno,

b) Combustible, y

c) Energía (calor).

Combustión:

Es la reacción exotérmica (liberación de energía) de un combustible con un oxidante llamado Comburente; este fenómeno viene acompañado generalmente por una emisión lumínica en forma de llamas o incandescencias, con desprendimiento de productos volátiles o humos, y que puede dejar un residuo de cenizas.

Punto o Temperatura de inflamación (flash point):

Es la temperatura a la cual los materiales o substancias inician su desprendimiento de vapores.

Límites de inflamabilidad/explosividad:

Son los límites extremos de concentración de un combustible dentro de un medio oxidante, donde una vez iniciadas las llamas podrán mantenerse y propagarse fácilmente.

Temperatura de Ignición (Autoignition Point)

Es la temperatura mínima requerida para que una sustancia o material pueda encender y continúe quemándose.

MONITOREO DE GASES EN EL SITIO DEL TRABAJO.

Objetivo de particular: El participante entenderá la importancia del monitoreo de gases en los sitios de trabajo donde el personal realiza sus tareas.

GASES INFLAMABLES

Es aquel que tiene un rango inflamable con el aire a 20 ºC y presión de referencia de 101.3 kPa La combustión de los gases se realiza sólo dentro de ciertos límites de composición de la mezcla de Gas-Aire

Recomendaciones en la medición de gases:

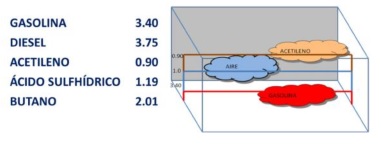

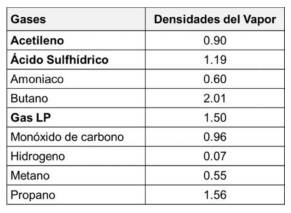

Para realizar la medición del contenido de gases en el aire, es importante conocer las propiedades fisicoquímicas de los mismos.

Cuando el muestreo permita condiciones de entrada aceptables, siempre tome las Muestras de la siguiente manera:

1. Contenido de oxígeno.

2. Gases o vapores inflamables.

3. Contaminantes de aire tóxicos potenciales.

Monitoreo de Gases Tóxicos.

Monóxido de Carbono:

¿Qué es el monóxido de carbono?

Es un gas que no se puede ver ni oler, pero que puede causar la muerte cuando se le respira en niveles elevados.

Produce cuando se queman materiales combustibles como gas, gasolina, kerosene, carbón, petróleo o madera.

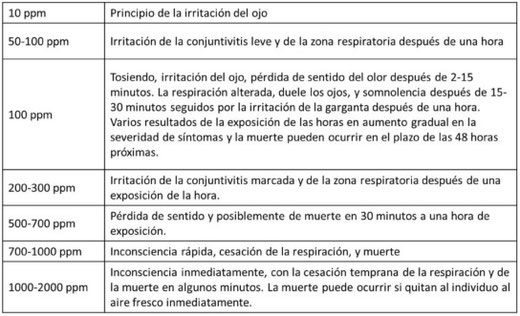

Gas Sulfhídrico:

Es un gas inflamable, incoloro con un olor característico a huevos podridos. Se le conoce comúnmente como ácido hidro sulfúrico o gas de alcantarilla y sulfuro de hidrógeno.

Propiedades y Características:

El riesgo principal al respirarlo es la muerte por inhalación.

Cuando se inhala el gas y la cantidad absorbida dentro de la sangre excede la que con facilidad puede ser oxidada por nuestro cuerpo, resulta un envenenamiento sistémico.

- El gas sulfhídrico es soluble en agua, aceite y en la mayoría de los líquidos Orgánicos

- Es un gas Incoloro, y transparente.

- Es inflamable.

- Es un gas asfixiante, tóxico, venenoso y altamente mortal.

EQUIPOS DE MEDICIÓN DE GASES Y VAPORES.

INDICADOR DE OXÍGENO:

Los indicadores de oxígeno (O2), también conocidos como oxímetros, son equipos que sirven para medir la concentración de oxígeno en la atmósfera, normalmente en el intervalo de 0 a 25 %.

La información de la concentración de oxígeno en el aire es necesaria por varias razones que incluyen:

• El riesgo de combustión en atmósferas ricas en oxígeno (arriba del 23.5%);

• La operación de otros instrumentos puede depender en la cantidad suficiente de

oxígeno; y

• Una disminución de la concentración de oxígeno puede indicar la presencia de otros contaminantes.

Los indicadores de oxígeno (O2), también conocidos como oxímetros, son equipos

que sirven para medir la concentración de oxígeno en la atmósfera, normalmente en el intervalo de 0 a 25 %.

INDICADORES DE GAS COMBUSTIBLE:

El instrumento más común de detección de combustibles es el Indicador de Gas Combustible (CGI), el cual es algunas veces llamado exposímetro. Los CGI miden la concentración de un vapor o gas inflamable en el aire indicando el resultado como un porcentaje del límite de explosión inferior (LEL), no el porcentaje de gas o vapor en el aire.

Es importante resaltar que el detector no mide el porcentaje de gas en el ambiente, sino el porcentaje de éste en relación a su límite inferior de explosividad. Es decir en el ejemplo anterior de la gasolina, si el detector muestra una lectura de ‘50%’, quiere decir que estamos frente a un 0,7% de vapores de dicho elemento en el ambiente (50% del LEL=1,4). Cuando el detector marque 100% (generalmente llegan hasta 99%) querrá decir que recién estamos dentro del rango de explosividad del producto.

Los censores combustibles pueden degradarse a la exposición prolongada de:

• Siliconas.

• Tetra etilo de plomo.

• Hidrocarburos halogenados.

• Altas concentraciones de sulfuros.

• Altas concentraciones de gas inflamable.

DETECTOR SIMPLE PAC- 3500 DRÄGUER:

La carcasa, junto con la funda protectora de goma, es resistente a impactos e impermeable a sustancias químicas corrosivas y cumple con los requisitos de la IP 66/67 (El Grado de protección IP hace referencia al estándar internacional ANSI/IEC 60529 Grados de Protección).

Un clip de tipo cocodrilo garantiza una fijación segura en la ropa permitiendo el ajuste de forma personalizada.

DETECTOR MSA ALTAIR SIMPLE:

Posee dos indicadores tipo LED que destellan brillantes, una alarma audible de la perforación, una notificación que destella en el LCD y una alarma Vibratoria Interna, ayudando a asegurarse de que ninguna condición de alarma pasará inadvertida. Las opciones actuales del sensor para CO, H2S u O2. Los sensores y la batería se pueden sustituir fácilmente para guardar la unidad el realizarse perfectamente por años. Su carcaza recubierta de goma y uno-botón de operación proporciona la durabilidad y la simplicidad que espera.

DETECTOR SIMPLE DE GASES GAS ALERT:

• Hasta tres años de protección sin necesidad de mantenimiento continua.

• Este detector del gas no requiere ninguna calibración, reemplazo del sensor, reemplazo de la batería, o carga de la batería.

• Durable, confiable y fácil utilizar sin tiempo muerto.

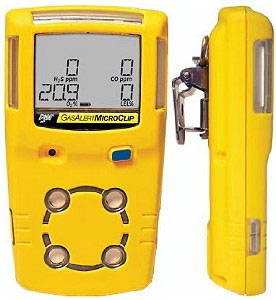

MONITOR MULTI-GAS TMX

Detecta simultáneamente hasta cuatro gases:

- Gases combustibles LEL (límite inferior de explosividad) o metano.

- Oxígeno.

- Gases tóxicos (monóxido de carbono, cloro, sulfuro de hidrógeno, dióxido de nitrógeno y dióxido de azufre).

DETECTOR MÚLTIPLE DE GASES PROGARD:

Permite la detección y medición simultánea de gas combustible, oxígeno, CO y H2S, con capacidad de memoria y opción de interface para traspaso de datos al computador.

DETECTOR MÚLTIPLE DE GASES MSA ALTAIR 4X:

• Carcasa resistente y duradera para una sujeción segura.

• Soporta una caída de 6 metros de altura.

• Fácil de usar.

• Rango IP67 contra ingreso de polvo y agua.

• ALTAIR 4X es resistente y funcional, su carcasa robusta, recubierta de goma permite sostener el instrumento de manera segura, además de que ofrece durabilidad sin igual, tiene rango de IP67 contra ingreso de polvo y agua y pasa una prueba de caída de 10 pies. Su pantalla de alto ontraste y tres botones grandes de goma, permiten su fácil operación en condiciones de poca iluminación.

DETECTOR MÚLTIPLE DE GASES DRÄGER X-AM 5600:

El equipo de detección de 1 a 4 gases mide fiablemente gases y vapores combustibles (Ex), así como O2, CO, H2S,SO2.

El Dräger X-am 5600 es duro: resistente a agua y polvo según IP 67, el equipo sigue funcionando correctamente incluso después de caer al agua. La goma protectora incorporada y los sensores a prueba de golpes aseguran una resistencia adicional a impactos y vibraciones.

Además, el Dräger X-am 5600 es capaz de resistir a las interferencias electromagnéticas.

El Dräger X-am 2000 presenta las mismas características solo restando la capacidad de detectar SO2 pero reduce su precio considerablemente.

DETECTOR MÚLTIPLE DE GASES MSA ALTAIR 5:

El nuevo Detector Multigas MSA Altair 5 con capacidad de 6-gas, más de 18 idiomas pre-programados, alta resolución, opción de pantalla a color, y MotionAlert.

La característica MotionAlert, cuando está activado, la alarma se activa si no se detecta movimiento durante 30 segundos.

La nueva generación de Sensores en miniatura de MSA del tipo combustión catalítica es muy confiable para detectar hasta el 100% de LEL de gases combustibles, incluidos muchos disolventes.

RESPONSABILIDADES DEL VERIFICADOR DE GAS:

- Realizar las pruebas de gas con la frecuencia que se establezca en el Permiso, en el Certificado de Pruebas de Gas o en el Certificado para Entradas a Espacios Confinados.

-

Firmar el certificado correspondiente cada vez que

efectúe las pruebas, indicando los resultados de las mismas y si es seguro o no para trabajar. Ver

- Cuando el resultado de una prueba indique que NO es seguro para trabajar, el Verificador de Gas debe suspender el trabajo y notificar al Supervisor del Trabajo y al Operador/Encargado del Área (Terrestres)/Autoridad de Área en Sitio (Marinas), o no iniciar cualquier trabajo, hasta que se tengan las condiciones necesarias para ejecutarlo.

- Verificar que el equipo para efectuar las pruebas de gas esté calibrado y certificado.

Muchas Felicidades!

Fin del Curso Verificador de Gas

Recuerda Leer Política de privacidad antes de usar este sitio.

Escribir comentario

Sandra Liliana Saavedra Vargas (lunes, 29 junio 2020 16:06)

Todo el tema queda bastante claro

Marcos Ruben Zenil Diaz (domingo, 24 enero 2021 20:50)

Gracias por este curso

Luis Arturo Enriquez Muciño (viernes, 21 octubre 2022 14:10)

Gracias