ANÁLISIS DE SEGURIDAD EN EL TRABAJO

Establecer los criterios y secuencias para elaborar y aplicar los análisis de la seguridad del trabajo (AST) para la planeación de los trabajos, con el fin de que estos se realicen de manera segura, asignando las responsabilidades y recursos necesarios para su ejecución. Los participantes podrán entender y realizar un Análisis de Seguridad en el Trabajo.

MARCO NORMATIVO:

- Resolución CNH.12.001/10 de la Comisión Nacional de Hidrocarburos.

- Reglamento de Seguridad e Higiene de Petróleos Mexicanos y Organismos Subsidiarios.

- Políticas y Lineamientos del Proceso Exploratorio.

- Políticas y Lineamientos de Desarrollo de Campos y Optimización.

- Políticas y Lineamientos de Explotación de Yacimientos.

- Políticas y Lineamientos de Acondicionamiento y Distribución Primaria.

- Políticas y Procedimientos para Actividades de Agua Profundas.

- Guía Técnica para la gestión del sistema de permisos de trabajo en instalaciones terrestres, marinas y de transportación, 800/16000/DCO/GT/60/09.

AMBITO DE APLICACIÓN Y ALCANCE:

Este documento es de observancia general y obligatoria en la planeación de los trabajos que se ejecutan

en instalaciones de Pemex Exploración y Producción (PEP), en toda infraestructura tales como:

- Edificios.

- Plataformas Marinas.

- Embarcaciones.

- Localizaciones.

- Macroperas.

- Áreas o terrenos.

- Derechos de vía.

Alcance: Este documento aplica principalmente para:

- Trabajos no rutinarios de operación de una instalación.

- Equipos en condiciones diferentes de operaciones.

- Actividades nuevas que han implicado cambios en los procesos.

- Actividades que involucran electricidad con voltaje de 440 V o superior.

- Actividades que involucran la presencia real o potencial de H2S.

- Libranza.

La Administración de Seguridad y Salud Ocupacional (OSHA, por sus siglas en inglés) define AST como:

El estudio y documentación minuciosa de cada paso de un trabajo, identificando peligros existentes o potenciales (ambas de seguridad y salud) del trabajo y la determinación de la mejor manera de realizar el trabajo para reducir o eliminar estos peligros.

AST (Análisis de Seguridad en el Trabajo).- Metodología o buena práctica de seguridad de carácter preventivo, que contempla la identificación de peligros de los trabajos y la determinación e implementación de las medidas eficaces de control para prevenir o eliminar la exposición al riesgo.

El realizar un AST involucra cinco pasos:

1. Seleccionar el trabajo para analizar un programa eficaz de AST escoge y prioriza los trabajos para analizar. Categorice cada trabajo según el mayor número de posibles peligros. Se analizan

primero los trabajos más peligrosos. Los siguientes factores necesitan considerarse al categorizar los trabajos:

- La Frecuencia de Accidentes: el número de veces que se repite un accidente o lesión durante la realización de un trabajo determinará la prioridad del análisis.

- La Severidad del Accidente: cualquier incidente que resulta en tiempo perdido o tratamiento médico requerido también determinará la prioridad del análisis.

- Trabajos Nuevos, Trabajos no Rutinarios, o Cambios de Deberes: ya que estos trabajos son nuevos o diferentes, hay más probabilidad de un índice alto de incidentes debido a los variables no conocidos.

- Exposición Repetida: la exposición repetida durante un periodo de tiempo tal vez califique el trabajo como para hacer un AST.

- Recuerde que los trabajadores con experiencia pueden ayudar a identificar los peligros potenciales asociados con un trabajo. Ellos tienen conocimientos del trabajo y de los procedimientos que tal vez usted no tenga, y el involucar a los empleados les permitirá protegerse a sí mismos y a sus colegas.

2. Dividir el trabajo en pasos básicos

- Una vez seleccionado un trabajo, se inicia un AST. Cada paso del trabajo siendo considerado se anota en la primera /*columna de la hoja de trabajo del AST. Los pasos se anotanpor orden de acontecimiento junto con una descripción breve.

- El análisis no debe ser tan detallado que resulte en un número grande de pasos, ni tan generalizado que se omiten pasos básicos. Si hay más de quince pasos, el trabajo debe dividirse en más de un AST.

- Un trabajador con experiencia debe ayudar a dividir el trabajo en pasos. Por lo menos una otra persona debe observar la ejecución del trabajo bajo condiciones y horas normales. Se les debe explicar a estos trabajadores el propósito y aspectos prácticos de un AST. Una vez divido el trabajo en pasos, todas las personas participando deben repasar y aprobar la lista. .

NOTA IMPORTANTE:

El cumplimiento de la elaboración de los AST conforme al presente procedimiento operativo, quedará registrado en los formatos de AST firmados conforme al mismo. Dichos AST firmados deberán ser regulados por el supervisor de los trabajos en formato impreso o en PDF, por un periodo de 5 años contados a partir de su elaboración, tanto para el caso de trabajos realizados por PEP como por proveedores o contratistas.

3. Identificar los peligros dentro de cada paso.

Cada paso se analiza para peligros existentes y potenciales. Después, el peligro se anota en la segunda columna de la hoja de trabajo que corresponde a su paso del trabajo. Al identificar

peligros, todas las posibilidades lógicas deben considerarse. La pregunta principal que hay que hacer al evaluar cada paso es, “¿Podría este paso provocar un

accidente o lesión?” Considere estas condiciones al evaluar cada paso del trabajo:

Golpeado contra - ¿puede el trabajdor golpearse contra algo (bordes filosos, objetos salientes, maquinaria, etc)?

Golpeado por - ¿algo puede moverse y golpear al trabajador repentina o fuertemente?

Contacto con - ¿puede el trabajador llegar en contacto con equipo bajo tensión eléctrica o contenedores de químicos?

Ser tocado por - ¿puede algún agente tales como soluciones calientes, fuego, arcos eléctricos, vapor, etc. llegar a venir en contacto con el trabajador?

Atrapado en - ¿puede alguna parte del cuerpo atraparse en un recinto o abertura de algún tipo?

Engancharse en - ¿puede engancharse el trabajador en algún objeto que después podría jalarlo adentro de maquinaria en movimiento?

Atrapado entre - ¿puede alguna parte del cuerpo atraparse entre algo en movimiento y algo estacionario o entre dos objetos en movimiento?

Caída del mismo nivel ¿puede el trabajador resbalarse o tropezarse en algo Que resultaría en una caída?

Caída de otro nivel - ¿puede el trabajador caerse de un nivel a otro debido a un resbalo o tropiezo?

Esfuerzo Excesivo - ¿puede el trabajador lastimarse al levantar, jalar, empujar, doblarse o cualquier otro movimiento resultando en una distención.

Exposición - ¿puede el trabajador exponerse al ruido excesivo, temperaturas extremas, mala circulación de aire, gases tóxicos, y/o químicos o gases?

4. Controlar Cada Peligro.

En este paso se identifican las medidas de control para cada peligro y se anotan en la próxima columna. La medida de control recomienda un procedimiento laboral para eliminar

o reducir accidentes o peligros potenciales. Considere estos cinco puntos para cada peligro identificado:

Cambie el procedimiento del trabajo – Lo que se necesita considerar es como cambiar el equipo y el área de trabajo o proporcionar herramientas o equipo adicional para hacer el trabajo más seguro. Tal vez puedan utilizarse recursos de ingeniería o herramientas que disminuyen el trabajo para hacer seguro el trabajo o el área de trabajo. La meta debe determinarse y se debe analizar las varias maneras de lograr la meta de la manera más segura.

Cambie las condiciones físicas – las condiciones físicas pueden incluir a herramientas, materiales y equipo que tal vez no sean apropiados al trabajo. Controles tales como los administrativos o

los de ingeniería pueden corregir el problema. Por ejemplo, el adquirir producto en paquetes más pequeños si es que se requiere mucha fuerza para levantar o el volver a diseñar el área de trabajo

para mejorar la seguridad.

Cambie los procedimientos laborales – Un ejemplo de cambios de procedimientos laborales, para evitar quemaduras de un motor caliente, haga mantenimiento al equipo antes de comenzar el turno en vez de al fin del turno. Algunos cambios en los procedimientos tal vez causen otros peligros. Por eso, se debe tomar mucha precaución al cambiar procedimientos.

Reducir la frecuencia – La frecuencia se refiere al periodo de tiempo expuesto al peligro. Cambios en los controles administrativos pueden reducir la frecuencia de exposición en situaciones

peligrosas. Por ejemplo, tal vez se le exija al trabajador trabajar solamente dos horas en vez de cuatro en el ambiente de mucho ruido.

Usar equipo de protección personal – el equipo de protección personal se debe usar temporariamente y como último recurso para proteger a los empleados de peligros.

5. Revisar el Análisis de Seguridad en el Trabajo

El AST es eficaz solamente si se reexamina periodicamente o después de que ocurra un accidente. Al reexaminar el AST se pueden encontrar peligros que se pasaron durante análisis previo. El AST

debe reexaminarse inmediatamente después de un accidente para determinar si se necesitan nuevos procedimientos laborales o medidas protectivas.

VERIFICACIÓN DEL CUMPLIMIENTO DEL PROCEDIMIENTO OPERATIVO:

La verificación de la ejecución de los AST conforme al presente procedimiento operativo, puede hacerse de manera

enunciativa mas no limitativa a través de:

- Inspecciones.

- Revisiones.

- Auditorias.

- Ciclos de Trabajo.

IDENTIFICACIÓN Y CONSERVACIÓN DE DOCUMENTACIÓN DE SOPORTE PARA LA APLICACIÓN DEL PROCEDIMIENTO OPERATIVO.

La documentación soporte de la aplicación del presente procedimiento operativo corresponde de los formatos de AST . Opcionalmente se puede complementar con

la documentación que se considere necesaria como evidencia de la elaboración y aplicación de los AST;

tales como un álbum fotográfico, evidencias de actividades realizadas, programadas de trabajos ejecutados, entre otros.

La forma de identificar, conservar y consultar dicha documentación soporte debe realizarse conforme a lo siguiente:

Para su conservación, los AST deben identificarse con una clave integrada de la siguiente manera:

AST-Subdirección-Gerencia-Instalación-Año- consecutivo

a) Donde «Subdirección» identificara la subdirección (3 dígitos) «Gerencia» identificará a la gerencia, Activo o Unidad (3 dígitos), «Instalación»

Identifica la Instalación/Equipo (3 dígitos), «Año» (2 dígitos) y «Consecutivo» (3 dígitos) corresponden a la Máxima Autoridad de la

instalación asignar estos consecutivos.

b) Los AST se deberán resguardar en la instalación de PEP donde se ejecuten los trabajos o actividades.

c) Como parte de la documentación, se deberán resguardar los formatos de AST y la documentación que se considere pertinente como soporte de la elaboración y aplicación de los mismos;

tales como álbum fotográfico, evidencias de actividades realizadas, programas de trabajo ejecutados entre otros. Los archivos electrónicos deben

estar en formato PDF.

ACTIVIDADES RUTINARIAS QUE NO REQUIEREN UN AST:

- Vigilancia de la producción y operación de las instalaciones de proceso, incluyendo verificaciones rutinarias que requieren la derivación o la toma de muestras de hidrocarburos.

- Actividades documentadas mediante procedimientos autorizados, ejecutados por personal debidamente capacitado, siempre y cuando considere las medidas de seguridad que identifique los riesgos generados por las actividades a desarrollar.

- Levantamiento en campo de isométrico, censo de equipos, información de ingenierías, etc.

- Procesos y actividades que implican uso de flama abierta y/o sustancias peligrosas dentro de laboratorio y/o talleres autorizados por personal apropiado y competente.

- Trabajos de habilitación de materiales en áreas no peligrosas evaluadas, delimitadas y previamente acordadas mediante minuta por las partes involucradas la cual debe contener lascaracterísticas a observarse tales como; cantidad de personas, equipo y herramientasautorizadas, actividades a desarrollar, delimitación del área, vías de acceso, rutas de escape,equipo de seguridad y contra incendio, equipo de seguridad y contra incendio, equipo deprimeros auxilios, medios de comunicación.

- Operación de quipo aprobado colocado o ubicado permanentemente en la instalación, que requiere una fuente de ignición o flama abierta como parte integral de su función.

- Uso en áreas peligrosas de equipos de medición de instrumentación, eléctrica y electrónica,clasificada como intrínsecamente seguros (IS) o cuyas envolventes sean a prueba de explosión(APE) apropiado para la clasificación en áreas.

- Uso del equipo eléctrico no intrínsecamente seguro (no-IS) en áreas no peligrosas.

- Trabajos diversos usando herramientas manuales y maquinas realizados en talleres autorizados, ubicados en áreas no peligrosas.

- Actividades de localización de fallas necesarias para regresar el sistema a su operación normal como consecuencia de un periodo de mantenimiento o un paro no planificado. Esto puede incluir apertura y cierre controlado de válvulas, remoción de instrumentos para su calibración, soplado de relevadores u otras actividades menores y rutinarias.

- Actividades de obra civil, de pintura manual, chapodeo con herramienta manual que no se realicen de manera directa en instalaciones eléctricas de proceso o en espacios confinados.

- Trabajos en zonas de mareas para toma de potencial catódico en ductos y piernas de plataforma.

- Mantenimiento programado (que no afecten la disponibilidad de los equipos, líneas de proceso, válvulas, etc.) en sitio, sin desmontar los equipos y que vayan acompañados con cartas de mantenimiento y/o procedimientos siempre y cuando no se utilicen equipos tales como diferenciales, grúas, escaleras, andamios , etc. Así como colocación de aislamientos.

- Actividades documentadas mediante procedimientos autorizados que contengan las instrucciones específicas

de seguridad para realizar las operaciones de manera segura,

ejecutadas por personal especializado y acreditado.

Ejemplos.

• Disparos.

• Fracturamiento.

• Movimiento rutinario de carga con grúas certificadas y en perfectas condiciones.

• Cementaciones.

• Acidificaciones.

• Limpieza de pozos.

• Registros geofísicos con fuentes radiactivas y/o eléctricas.

• Pescas.

• Instalación y desmantelamiento de equipos.

Para cada una de las actividades descritas el jefe del supervisor y el supervisor de los trabajos son responsables de planear el trabajo y determinar las acciones necesarias para controlar los riesgos.

LISTA DE VERIFICACIONES PARA IDENTIFICAR PELIGROS Y RIESGOS POTENCIALES DURANTE LAS VISITAS A LOS SITIOS DE EJECUCIÓN DE LOS TRABAJOS:

a) Que no exista conflicto de seguridad entre los trabajadores.

b) Que no haya conflicto entre procedimientos.

c) Que se identifique los requisitos de salud específicos para las actividades a realizar, con base en la normatividad aplicable; tales como para trabajos en altura o en espacios confinados.

d) Se precise el equipo de protección personal especial (EPPE) que debe utilizarse identificando el tipo y cantidad requeridos.

e) Se identifiquen las fuentes probables de ignición y/o liberación de energía o de materiales peligrosos.

f) Se precisen los controles de riesgo asociados a la liberación de energía o materiales peligrosos.

g) Se identifiquen los riesgos asociados a la actividad o al sitio de su ejecución.

CONTROL DE REVISIÓN DEL PROCEDIMIENTO OPERATIVO:

La gerencia de Proyecto de Seguridad Industrial y Protección Ambiental revisará este procedimiento operativo cada tres años.

Dicha revisión debe realizarse inclusive antes del plazo de revisión si se presenta cualquiera de las siguientes circunstancias:

- Por requerimiento justificados del área generadora o usuaria.

- Por cambios o modificaciones en Instalaciones tecnologías, proceso filosofía de operación,estructura organizacional, funciones del personal o de las unidades administrativas o en lanormatividad que modifique o altere los requisitos establecidos.

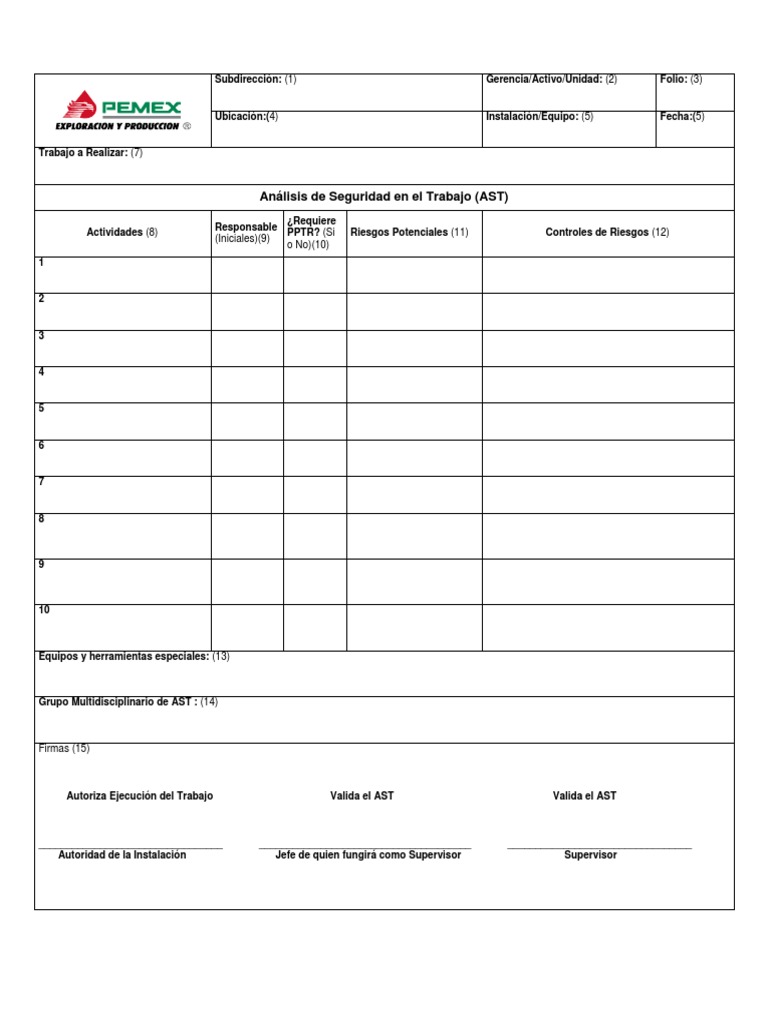

Campo 1.- Subdirección: Colocar el nombre de la subdirección a la que corresponda la instalación donde se ejecutara el trabajo.

Campo 2.- Gerencia/Activo/Unidad: Anotar la gerencia, el activo o la unidad de perforación correspondiente.

Campo 3.- Folio: Anote el número de folio conforme a la descripción del apartado 8 e inciso a.

Campo 4.- Ubicación: lugar donde se desarrollaran los trabajos, especificando el área.

Campo 5.- Instalación/Equipo: colocar el nombre de la instalación o del equipo de perforación donde se realizara el trabajo o

actividades.

Campo 6.- Fecha: Fecha de verificación de las condiciones en sitio durante la elaboración del AST.

Campo 7.- Trabajo a realizar: Describa el trabajo a realizar.

Campo 8.- Actividad: Describa cada una de las actividades a desarrollar para la ejecución del trabajo.

Campo 9.- Responsables Iniciales.

Campo 10.- Requiere PPTR (SI o NO).

Campo 11.- Riesgos potenciales.

Campo 12.- Control de Riesgos

Campo 13.- Equipos y herramientas especiales:

Campo 14.- Grupo multidisciplinario de AST.

Campo 15.- Firmas.

Muchas Felicidades!

Fin del Curso Análisis de Seguridad en el Trabajo

Recuerda Leer Política de privacidad antes de usar este sitio.

Escribir comentario